Linsen drucken: Unterschied zwischen den Versionen

Aus Physik und ihre Didaktik Wiki

Keine Bearbeitungszusammenfassung |

|||

| Zeile 48: | Zeile 48: | ||

<div class="large-5 columns> | <div class="large-5 columns> | ||

[[Datei:PF_Sonstiges_Linsen_uebersicht_schleifpapier.jpeg|thumb|right|500px|Verschiedene Feinheiten von Nassschleifpapier.]] | [[Datei:PF_Sonstiges_Linsen_uebersicht_schleifpapier.jpeg|thumb|right|500px|Verschiedene Feinheiten von Nassschleifpapier.]] | ||

[[Datei:PF_Sonstiges_Linsen_unterlage.jpeg|thumb|right|500px|Weiche Unterlage für die Rundungen der Linse.]] | |||

</div> | </div> | ||

</div> | </div> | ||

Version vom 9. November 2023, 10:26 Uhr

Linsen oder optische Bauteile mit dem 3D Drucker zu drucken kann eine kostengünstige Möglichkeit darstellen, optische Komponenten mit individuellen Eigenschaften herzustellen. Im diesem Artikel wird eine erste Erfahrung geteilt, welche Schritte sich als nützlich erwiesen haben. Es gibt Versuche, Linsen mit einem FDM-Drucker zu drucken. Für diese Versuche wurde ein Harzdrucker verwendet, um eine möglichst homogene Ausfüllung zu erhalten.

Arbeitsschritte

Design der Linse

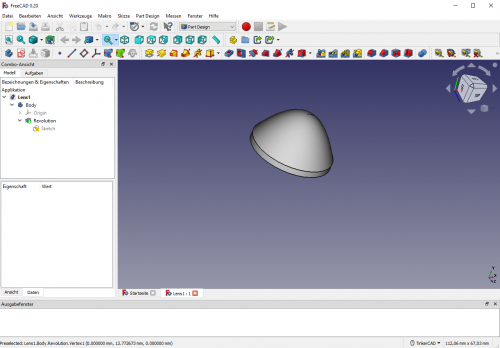

Im ersten Schritt steht das Linsendesign. Da die optischen Eigenschaften des Epoxidharzes nicht bekannt waren und es sich um eine reine Machbarkeitsstudie mit den vorhandenen Werkzeugen handelt, wurde an dieser Stelle auch auf eine Berechnung der Linsenparameter verzichtet. Als Grunddesign wurde eine plankonvexe, asphärische Linse umgesetzt. Plankonvex, da später im Drucker ohne Support oder Raft gedruckt werden kann. Mit der planen Seite auf dem Druckbett werden die Stärken des Druckers optimal ausgenutzt. Ashpärische Linsen haben verglichen mit sphärischen Linsen weniger Linsenfehler, sind aber in der Herstellung aufwendiger. Sowohl die Formgestaltung als auch das Schleifen bedarf mehr Zeit, wobei die Formgestaltung durch das 3D-Drucken keine Rolle spielt, das der Drucker weitestgehend beliebige Formen gleich zuverlässig drucken kann.

Das Design bestand aus den folgenden Schritten:

- Skizze des halben Aufschnitts der Linse erstellen.

- Die ausgewählte Skizze um die z-Achse drehen. Das daraus entstandene Volumen bildet den Linsenkörper.

- Das 3D-Objekt als STL-Datei exportieren.

3D Drucken

Als Drucker kam der Anycubic Photon M3 zum Einsatz. Der Slicer war Photon Workshop.

Weitere Parameter:

- Als Harz wurde das "Basic Resin" von 3D-basics.com verwendet.

- Schichthöhe: 0,025 mm

- Belichtungszeit: 8,0 s

Nach dem Druck wurden die Linsen noch gereinigt und nachgehärtet. Eine weitere mögliche Bearbeitungsvariante wäre das Eintauchen der Linsen in Harz, um eine glatte, spiegelnde Oberfläche zu erhalten.

Schleifen

Die Linsen können nun geschliffen werden. Zum Einsatz kommen verschiedene Nasschleifpapiere von einer Feinheit von 800 bis 10 000. Begonnen wird natürlich mit dem groben Schleifpapier, bis sich der Widerstand beim Schleifen reduziert, oder die Finger müde werden. Um die Rundungen gleichmäßig zu schleifen, sollte wenig Druck ausgeübt werden sowie eine weiche Unterlage unter das Schleifpapier wie ein Mauspad oder ein Handtuch untergelegt werden.

Probleme

- Leveling muss häufig wiederholt werden

- Z-Achsenmotoren fallen grundlos aus der Synchronität

- X-Achse unpräzise

- Leveling langsam und mühselig

- Es werden nur Speicherkarten <2 GB oder mit besonderer Formatierung (ohne HC) erkannt. Bei der Dateibenennung sollten Sonderzeichen vermieden und eine Zeichenlänge von 15 nicht überschritten werden.

Besonderheiten

Der Drucker wurde mit dem Direct-Extruder von Micro Swiss aufgerüstet. Dadurch überhitzt der Druckkopf nicht mehr. Zusätzlich lassen sich nun auch flexible Filamente drucken. Allerdings müssen vor dem Druck noch einige Einstellungen im Slicer oder den Grundeinstellungen des Druckers vorgenommen werden.

Das Ausführen des folgenden Gcodes im Drucker (Befehle in Textdatei schreiben, als Gcode mit .gcode speichern, auf SD Karte speichern, zum Drucker gehen, Druckdatei ausführen) ist nicht automatisch erfolgsversprechend, da im Start-Gcode die Einstellungen teilweise zurückgesetzt werden. Hierbei werden die Schritte des Extruders pro Millimeter festgelegt.

M92 E400 ; Set E Steps to 400

M500 ; Store Settings

Es ist daher ratsam folgende Einstellung in den Anfangsgcode zu schreiben:

G92 E400 ; Set E Steps to 400

Falls in den Einstellungen der Extrudermotor zurückgesetzt wird, sollte die entsprechende Zeile aus dem Start-Code entfernt werden.

Zusätzlich muss im Slicer die Retraction reduziert werden. Bewährt hat sich eine Retraction von 1,0 mm bei einer Geschwindigeit von 35 mm/s. Maximal darf ein Rückzug von 1,5 mm eingestellt werden.

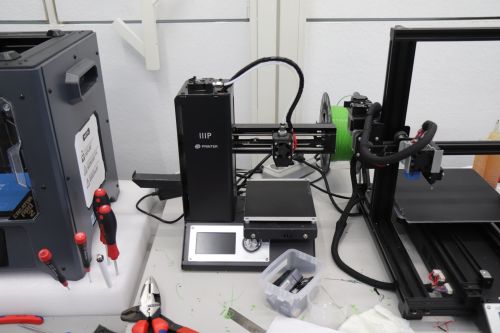

Monoprice MP Select Mini V2

Filamentdrucker mit kleinem Bauraum (120 mm x 120 mm x 120 mm). Die Grundplatte kann bis 60 °C und der Extruder bis 250 °C aufgeheizt werden. Materialien bis ABS und PET-G sind daher druckbar. Die Druckgeschwindigkeit liegt bei 55 mm/s. Das Leveling muss manuell vorgenommen werden. Als Slicer kann Cura zum Einsatz kommen.

Empfohlene Filamente: ABS, PLA, XT Copolyester, PET, TPU, TPC, FPE, PVA, HIPS, Jelly, Foam, Felty

Probleme

Es werden nur Speicherkarten <2 GB oder mit besonderer Formatierung (ohne HC) erkannt. Bei der Dateibenennung sollten Sonderzeichen vermieden und eine Zeichenlänge von 15 nicht überschritten werden.

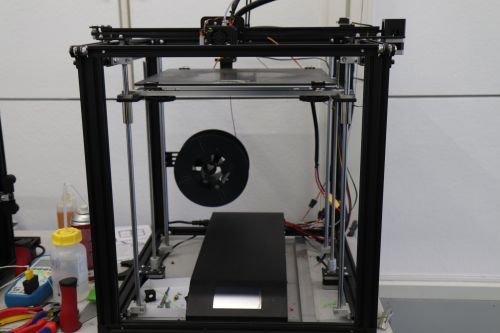

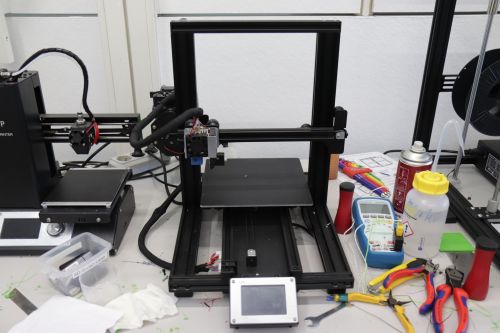

Monoprice MP10 Mini

Filamentdrucker mit mittelgroßem Baumraum, einer Schichtdicke von 0,05 mm - 0,30 mm und einer Druckgeschwindigkeit von 100 mm/s. Druckbare Materialien: PLA, ABS, PETG, Nylon, Wood Fill, Metal Fill

Druckbett

Das Druckbett ist auf 100 °C aufheizbar. Dies ermöglicht leichtes Abnehemn der fertigen Drucke, aber auch eine große Filamentauswahl. Außerdem ist das Bett magnetisch, abnehmbar und flexibel. Da es relativ empfindlich ist, bitte die Druckobjekte NICHT mit dem Spatel oder dem Cuttermesser entfernen. Stattdessen die schwarze Platte abnehmen, leicht biegen und somit die Objekte lösen. Alternativ auf 100 °C vorheizen.

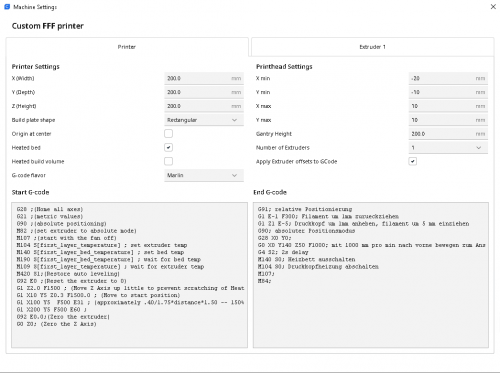

Besonderheiten

Für den Monoprice MP10 Mini gibt es bei Cura kein vorgefertigtes Profi, weshalb die Start- und Endprozedur von Hand eingetragen werden muss. Auch die Abmessungen müssen angepasst werden. Hierfür ist es notwendig, einen neuen Custom-Drucker bei Cura hinzuzufügen. Folgende Einstellungen haben sich bewährt:

Start- und Endcode

| Startcode | Endcode |

G28 ;(Home all axes)

G21 ;(metric values)

G90 ;(absolute positioning)

M82 ;(set extruder to absolute mode)

M107 ;(start with the fan off)

M104 S[first_layer_temperature] ; set extruder temp

M140 S[first_layer_bed_temperature] ; set bed temp

M190 S[first_layer_bed_temperature] ; wait for bed temp

M109 S[first_layer_temperature] ; wait for extruder temp

M420 S1;(Restore auto leveling)

G92 E0 ;(Reset the extruder to 0)

G1 Z2.0 F1500 ; (Z Axis up: prevent scratching of Heat Bed)

G1 X10 Y5 Z0.3 F1500.0 ; (Move to start position)

G1 X100 Y5 F500 E31 ;ca. .40/1.75*dist.*1.5--150% over extr.

G1 X200 Y5 F500 E60 ;

G92 E0.0;(Zero the extruder)

G0 Z0; (Zero the Z Axis) |

G91; relative Positionierung

G1 E-1 F300; Filament um 1mm zurueckziehen

G1 Z1 E-5; Druckkopf um 1mm hoch, Fil. um 5 mm einziehen

G90; absoluter Positionsmodus

G28 X0 Y0;

G0 X0 Y140 Z50 F1000; 1000mm/min nach vorne zum Anschauen

G4 S2; 2s delay

M140 S0; Heizbett ausschalten

M104 S0; Druckkopfheizung abschalten

M107;

M84; |

Probleme

Es werden nur Speicherkarten <2 GB oder mit besonderer Formatierung (ohne HC) erkannt. Bei der Dateibenennung sollten Sonderzeichen vermieden und eine Zeichenlänge von 15 nicht überschritten werden, da es sonst zu Problemen kommen kann. Manchmal, nicht immer.

Weiterführende Artikel

Universität Stuttgart, 5. Physikalisches Institut, AG Physik und ihre Didaktik, lizenziert unter CC BY-NC-SA 4.0

Universität Stuttgart, 5. Physikalisches Institut, AG Physik und ihre Didaktik, lizenziert unter CC BY-NC-SA 4.0